热搜关键词: 注塑加工怎么报价 包胶模具注塑原理 双色模具制作 注塑模具一般用什么材料

双色注塑现在已经广泛应用到了电子产品,电动工具,医疗产品,家电,玩具等等几乎所有的塑胶领域,双色模具的制作和成型以及双色多色注塑机和双色注塑原材料的研发也有了飞速的发展。

① 收缩率的确定。如果两次注塑均采用同种材料(但颜色不同),而且产品的外形尺寸 要求较严格的情况下,最好是两次都进行收缩率设置,但要考虑第一次注塑后的塑件作为第 二次注塑的型腔时将对第二次注塑产生的影响;如果第二次注塑的塑件占整个产品的比例不 大时,可以不对第二次注塑的产品进行收缩率的设置;如果第二次注塑的材料是硅、橡胶类 或比较软的材料,通常可不设置收缩率。

一般来说,双色模具的收缩率取决于第一次注射的塑料,第二次注射的塑料和第一次注 射的塑料选相同的收缩率。例如第一次注射的塑料为ABS,第二次注射的塑料为TPE , ABS收缩率通常为0.5%, TPE 收缩率通常为1.8%,在双色注塑模具设计时,要全部选用

0. 5%,因为第一次注射的塑料已经把产品轮廓撑住了,第二次注射的塑料不会收缩更多。

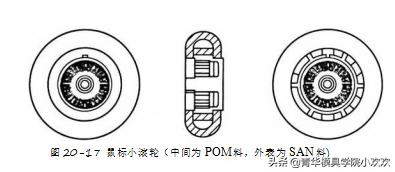

如图20-17所示是鼠标小滚轮,中间为POM料,外表为SAN 料,第一次注射中间的 POM料,第二次注射表层的SAN料,通常情况下,POM 料收缩率为2.0%,SAN料收缩 率为0.6%,但在这个双色注塑模具中,SAN 料外部尺寸收缩率取0.6%,内部尺寸必须取2.0%。

① 浇口位置的选择。双色注塑模具对浇口的选择很有讲究。

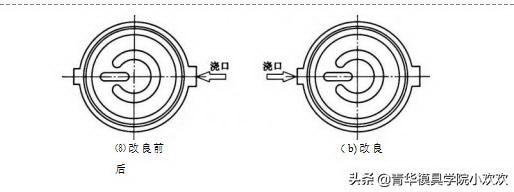

a.对于有logo(公司徽标或者商标)的产品,浇口要选择logo 开口的一侧,以有利于 第二次塑料熔体的填充,如图20-18所示。

C.第一次注射的产品宜选择潜伏式浇口,保证产品与流道可以自动切断。无法采用潜 伏式浇口时,可考虑三板模或热流道,三板模的缺点是压力损耗大,流道凝料多。

① 预压。这是双色模具上用的一个专业术语。因为第一次产品要压第二次定模型腔, 这会对logo的形状有相当敏感的影响。一般来说,logo 的髙度要比理论值大0.02〜

0. 05mm,如果太小,第二次注塑的熔体就会进来,使文字的轮廓不清楚;如果预压太大, 又会导致丨 ogo的线条过宽。

② 脱模斜度。双色模第一次注射部分的脱模斜度的选择比较灵活,角度应尽可能做大 些。logo的脱模斜度甚至可以放大到15°,把底盘做大,这样就不容易被第二次注塑熔体冲 变形。

③ 第一次注塑成型时,产品尺寸可以略大,以使它在第二次成型时能与另一个型腔压 得更紧,以达到封胶的作用。

来制作双色模具的模架,分中尺寸一定要完全一致,导柱孔的位置也必须一致。 要求两套模架的动、定模能够自由互换,同时两套模架的总高度也要相同,还要使两套定模 和两套动模分別等高,这一点在购买模架时就要作特別说明。

② 双色模的动模旋转180°后,要求动模的四个导柱与定模的导套必须吻合(一般常用 的注塑模的标准模架有一个错位的导柱、导套,双色模的模架的四个导柱、导套位置都一 样,没有错位)。

③ 模具的动、定模必须是硬模,热处理硬度在48〜52HRC。

④ 对于双色模中成型的两个塑件,必须具有相同的尺寸基准以确保双色模具的两套模 具在制造时不会出现基准不统一的现象。

⑤ 模具的设计参数与双色注塑机的参数要求相符,比如最大容模厚度、最小容模厚度 等。定模面板加A板的总厚度不能小于170mm 。要校核注塑机的各参数,比如最大容模厚 度、最小容模厚度、顶棍孔距离等是否满足要求。

⑥ 注意K. ◦.孔距离顶棍孔的位置,一般情况下最小距离为210mm 。大的模具须适当 增加顶棍孔的数量。并且,由于注塑机本身附带的顶棍不够长,所以模具中必须设计加长顶 棍,顶棍长出模架底板 150mm左右。动模底板上必须设计两个定位圈。

⑦ 一般的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分。因为软胶易变形, 注意两种成型塑料的种类不同则收缩率也不同。

⑧ 三板模的水口最好能设计成可以自动脱模动作的形式。特别要注意软水口的脱模动 作是否可行。

⑨ 设计时要考虑在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的制品, 使其变形、位移。如果有这个可能,则一定要想办法避免。注塑时,第一次注塑成型的产品 尺寸可以稍大,以使它在第二次成型时能与另一个动模压得更紧,以达到封胶的作用,避免 溢料。

⑩ 在设计第二次注塑的定模时,为了避免定模插伤第一次已经成型好的产品胶位,可 以设计一部分避空。但是必须慎重考虑每一处封胶位的强度,即:在注塑中,是否有在大的 注塑压力下,塑胶发生变形,导致第二次注塑可能会有废边产生的可能。

⑪定模的两个形状是不同的,分别成型一种产品,而动模的两个形状是完全一样的。

⑫要注意模具的分型面的制造精度,防止废边产生。

⑬注意动、定模的定位,所有插穿、碰穿面的斜度落差都应尽量大些,要在0.1mm 以上。

⑭注塑时,第一次注射成型的塑件尺寸可以略大,以使它在第二次注射成型时能与另 一个型腔压得更紧,以达到封胶的作用。

⑮在定模A和动模B板合模前,要注意定模侧向抽芯或斜顶是否会先复位而压坏产 品,如果有这种可能的话,必须保证使 A 、B板先合模,之后定模的侧向抽芯或斜顶才能 复位。

⑯两个型腔和型芯的冷却水道布置应尽量充分,并且均衡、相同。

⑰为了使两种塑料双色注塑有专门的丁PU, “粘”得更紧,要考虑材料之间的 “黏性” 以及模具表面的粗糙度。模具表面越光滑,两次注射的塑料就“粘” 得越紧。

【转载自:https://www.sohu.com/a/319386009_120047344】