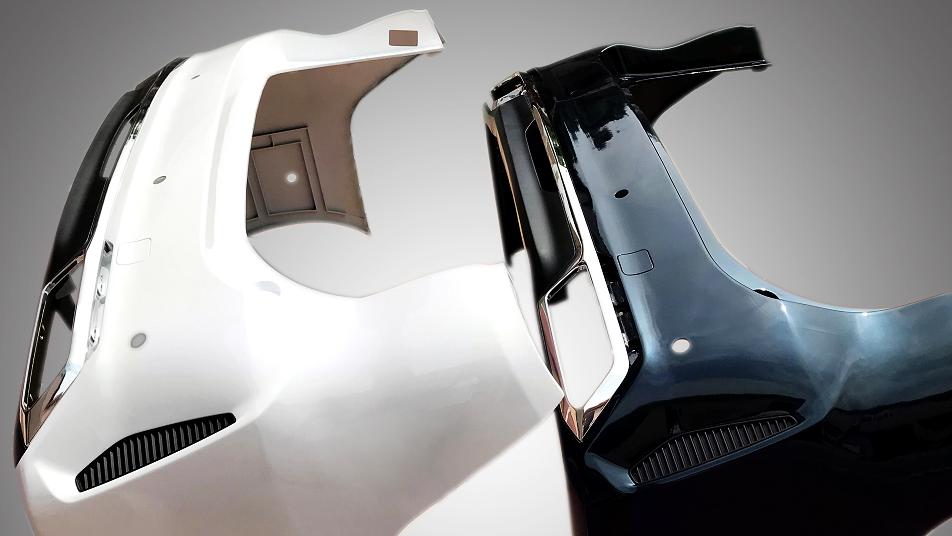

复模工艺,又称真空铸造技术,是指使用母版制作硅胶模具,然后在真空条件下将液体PU材料倒入硅胶模具中,铸造出与原始母版相同的副本。该技术通常用于制造高质量的原型,这些原型是功能测试、概念验证和演示等所需的。

在小批量生产的情况下,复模工艺的成本要比CNC加工便宜得多,交货时间也要短得多,可以在2天内制作一个硅胶模具。低成本和快速周转的特点,使其成为许多汽车客户首选的概念车设计验证方案。

复模工艺,又称真空铸造技术,是指使用母版制作硅胶模具,然后在真空条件下将液体PU材料倒入硅胶模具中,铸造出与原始母版相同的副本。该技术通常用于制造高质量的原型,这些原型是功能测试、概念验证和演示等所需的。

在小批量生产的情况下,复模工艺的成本要比CNC加工便宜得多,交货时间也要短得多,可以在2天内制作一个硅胶模具。低成本和快速周转的特点,使其成为许多汽车客户首选的概念车设计验证方案。

采用CNC加工或3D打印技术制作原始母版,确保母版精度满足后续复制需求。

铸造模具由液态硅制成,将液态硅胶和固化剂填充到浇铸箱中,待硅胶完全干燥后,打开模具并取出母模,完成硅胶模具制作。

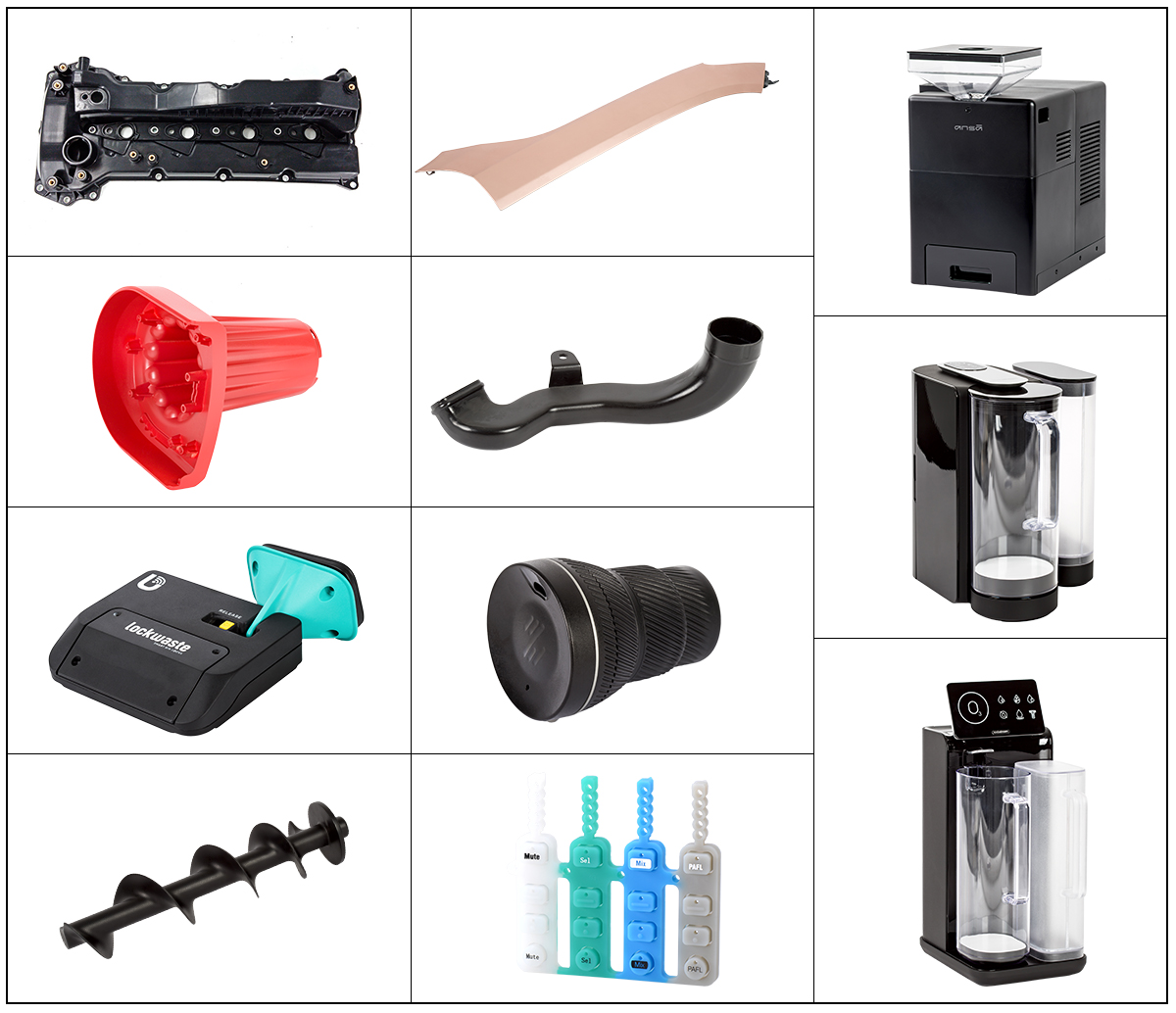

将液态PU材料倒入空的硅模具中,待PU材料干燥固化后,取出复制的零件。硅胶模具的寿命通常在15~50次左右,具体取决于零件的整体尺寸。

| 技术指标 | 具体参数 |

|---|---|

| 最小壁厚 | 至少1.5mm;大型零件建议保持2mm壁厚,以确保零件强度 |

| 最大零件体积 | 2000 x 980 x 750mm |

| 颜色定制 | 可在液体PU中添加颜料,实现所需颜色 |

| 表面处理 | 支持喷漆、真空金属化、纹理或皮革纹理处理 |

| 公差控制 - 小批量生产(50-200件) | ±0.2mm,满足90%的产品需求 |

| 公差控制 - 大尺寸产品(超过100mm) | ±0.5mm,需更高精度的复制设备保障精度 |

| 公差控制 - 精密制造 | 通过优化模具和工艺参数,部分复模工艺可达到±0.05mm精度,接近CNC加工水平 |